انواع روانکار بلبرینگ و روشهای روانکاری در صنایع

راهنمای جامع انتخاب گریس یا روغن مناسب برای افزایش عمر مفید بلبرینگها

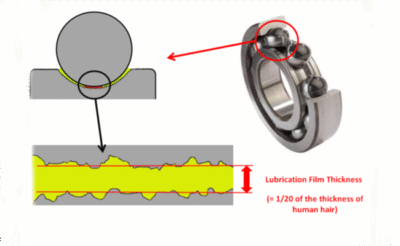

روانکاری مناسب یکی از مهمترین عوامل در عملکرد و طول عمر بلبرینگها است. بدون روانکاری صحیح، حتی باکیفیتترین بلبرینگها نیز خیلی زود دچار سایش، خوردگی یا خرابی میشوند. در این مقاله به بررسی انواع روانکارها شامل گریس و روغن میپردازیم و روشهای روانکاری متداول در صنایع را معرفی میکنیم.

⚙️ چرا روانکاری بلبرینگ اهمیت دارد؟

روانکارها در بلبرینگها وظایف مهمی دارند:

-

کاهش اصطکاک بین اجزای متحرک

-

جلوگیری از سایش و خوردگی

-

انتقال حرارت از نقاط تماس

-

محافظت در برابر آلودگی (گرد و غبار، رطوبت و مواد شیمیایی)

-

کاهش نویز و لرزش

انواع روانکارهای مورد استفاده در بلبرینگ

1. گریس (Grease)

گریس ترکیبی از روغن پایه، غلیظ کننده (مانند صابون لیتیم یا کمپلکس کلسیم) و افزودنی های مخصوص است.

ویژگیها

-

مناسب برای سرعتهای پایین تا متوسط

-

نگهداری آسانتر و روانکاری درازمدت

-

مقاوم در برابر نفوذ آب و آلودگی

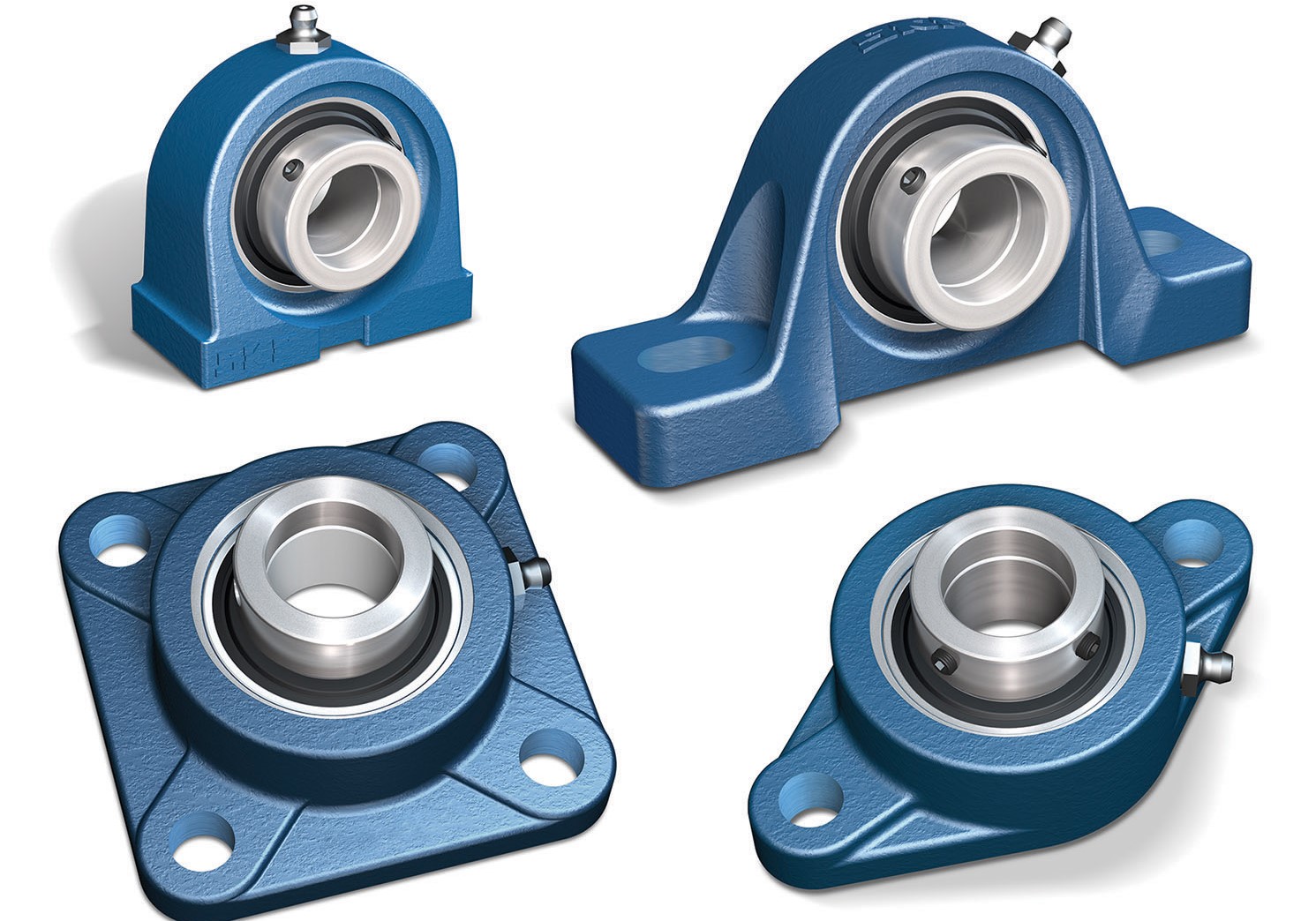

کاربرد: یاتاقانهای صنعتی، ماشینآلات سنگین، پمپها، الکتروموتورها

2. روغن (Oil)

روغنها به دو صورت معدنی و سنتتیک در بلبرینگها استفاده میشوند و روانکاری پیوستهتری فراهم میکنند.

ویژگیها

-

مناسب برای سرعتهای بالا و دمای بالا

-

نیازمند سیستم سیرکولاسیون یا تزریق دقیق

-

خنککنندگی بهتر نسبت به گریس

کاربرد: صنایع خودروسازی، ماشینآلات با دور بالا، توربینها، بلبرینگهای دقیق

مقایسه گریس و روغن در بلبرینگ

| ویژگی | گریس | روغن |

|---|---|---|

| نگهداری | ساده تر | نیاز به سیستم تزریق یا مخزن |

| دمای کاری | تا حدود 120°C | بعضی روغن ها تا 200°C یا بیشتر |

| سرعت | پایین تا متوسط | متوسط تا خیلی بالا |

| آلودگی محیط | مقاومت بالا | کمتر مقاوم در برابر آلودگی |

| هزینه اولیه | پایین تر | بالاتر (بسته به سیستم روانکاری) |

روشهای روانکاری بلبرینگ در صنایع

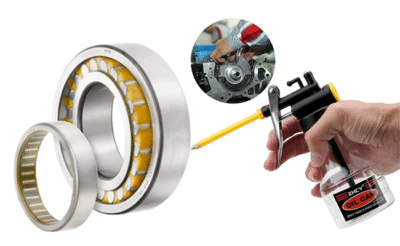

1. روانکاری دستی (Grease Gun / Manual Oiling)

-

مناسب برای تجهیزات ساده و با دسترسی آسان

-

نیاز به زمانبندی منظم و نیروی انسانی

2. روانکاری با سیستم اتوماتیک (Automatic Lubricators)

-

قابل برنامهریزی برای روانکاری مستمر

-

کاهش خطای انسانی و افزایش دقت

-

مناسب برای خطوط تولید یا نقاط با دسترسی دشوار

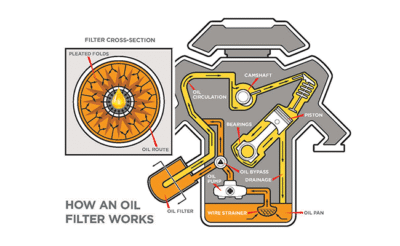

3. روانکاری سیرکوله با روغن (Oil Circulation)

-

گردش روغن توسط پمپ و فیلتر برای خنککاری و پاکسازی

-

بیشتر در ماشین آلات سرعت بالا و حساس استفاده میشود

چه زمانی باید روانکاری را تجدید کرد؟

-

صدای غیرعادی یا افزایش دما نشانه پایان عمر روانکار است.

-

در گریسکاری دستی، معمولاً هر 1000 تا 5000 ساعت کارکرد یا طبق توصیه سازنده

-

در سیستمهای اتومات، تجدید دورهای فقط بررسی سطح و عملکرد روانکار کافی است.

-

در محیطهای آلوده یا مرطوب، باید دفعات روانکاری افزایش یابد.

انتخاب درست نوع روانکار و روش روانکاری نهتنها باعث بهبود عملکرد بلبرینگ میشود، بلکه از هزینههای سنگین تعمیرات و توقف خط تولید جلوگیری میکند.

اگر در انتخاب گریس یا روغن مناسب برای تجهیزات خود دچار تردید هستید، کارشناسان ما در بیرینگ مارکت آماده مشاوره تخصصی به شما هستند.