راهنمای کامل نحوه اندازه گیری و خواندن شماره بلبرینگ

بلبرینگ یکی از قطعات حیاتی در انواع ماشینآلات و تجهیزات صنعتی است که وظیفه کاهش اصطکاک و انتقال روان حرکت را بر عهده دارد. انتخاب درست بلبرینگ نهتنها عملکرد دستگاه را بهبود میبخشد بلکه از استهلاک زودهنگام قطعات جلوگیری میکند. اما برای انتخاب یا تعویض بلبرینگ، دانستن روش صحیح اندازهگیری بلبرینگ ضروری است. در این مقاله، به صورت جامع و کاربردی مراحل اندازهگیری و نکات کلیدی مرتبط با بلبرینگ را بررسی میکنیم.

بلبرینگ چیست و چرا اندازهگیری آن اهمیت دارد؟

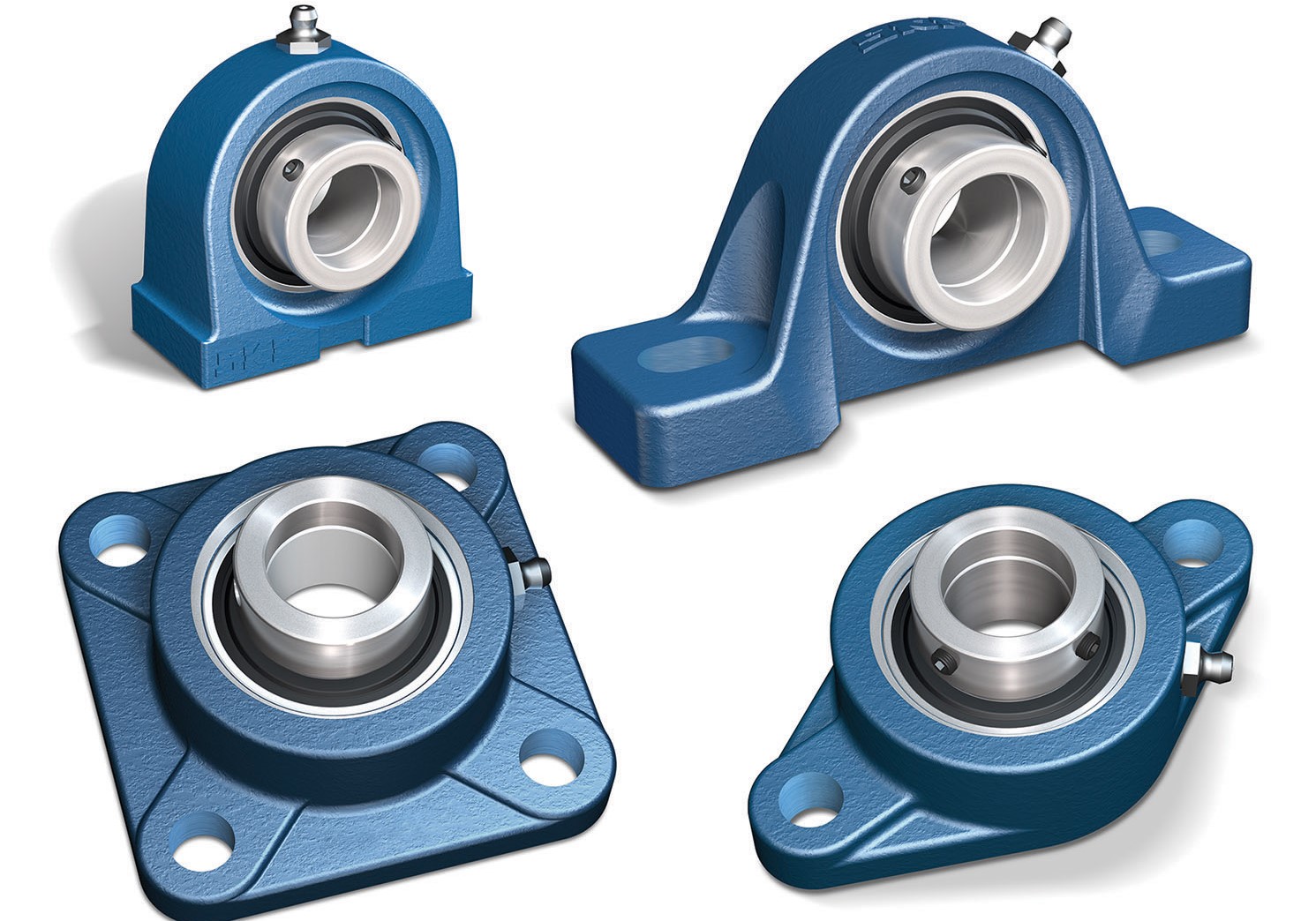

بلبرینگ نوعی یاتاقان غلتشی است که با استفاده از ساچمههای کروی، حرکت را روانتر کرده و اصطکاک را کاهش میدهد. بلبرینگها در انواع مختلفی مانند بلبرینگ شیار عمیق، بلبرینگ تماس زاویهای و بلبرینگ خودتنظیم طراحی میشوند.

اندازهگیری دقیق بلبرینگ به دلایل زیر اهمیت دارد:

• اطمینان از انتخاب صحیح قطعه برای دستگاه

• جلوگیری از لرزش و صدای اضافی

• افزایش طول عمر تجهیزات

• کاهش هزینههای تعمیر و نگهداری

اجزای اصلی بلبرینگ برای اندازهگیری

پیش از شروع به اندازهگیری، باید اجزای اصلی بلبرینگ را بشناسیم:

• قطر داخلی (Bore Size): قطر سوراخ مرکزی بلبرینگ که روی شافت نصب میشود.

• قطر خارجی (Outer Diameter): سطح بیرونی بلبرینگ که در محل نشیمن قرار میگیرد.

• عرض یا پهنا (Width): فاصله بین دو طرف بلبرینگ.

این سه پارامتر اصلیترین معیارها برای انتخاب و جایگزینی بلبرینگ هستند.

مراحل اندازهگیری بلبرینگ

۱. ابزار مناسب انتخاب کنید

برای اندازهگیری دقیق از کولیس دیجیتال یا ورنیه و در برخی موارد میکرومتر استفاده میشود.

۲. اندازهگیری قطر داخلی

• کولیس را داخل سوراخ مرکزی قرار دهید.

• مقدار قطر را در چند نقطه بررسی کنید تا مطمئن شوید اندازه دقیق است.

۳. اندازهگیری قطر خارجی

• کولیس را روی سطح بیرونی بلبرینگ قرار دهید.

• مقدار را در نقاط مختلف بخوانید تا خطا کاهش یابد.

۴. اندازهگیری پهنا

• بلبرینگ را روی سطح صاف بگذارید.

• کولیس را روی دو طرف قرار داده و عرض بلبرینگ را بخوانید.

نکات کلیدی در هنگام اندازهگیری بلبرینگ

• همیشه سطح بلبرینگ را از گردوغبار و روغن تمیز کنید.

• از ابزار دقیق و کالیبره استفاده کنید.

• در صورت وجود سایش یا خوردگی، ممکن است اندازه واقعی با اندازه اصلی تفاوت داشته باشد.

• کد حکشده روی بلبرینگ نیز میتواند راهنمای خوبی برای تشخیص ابعاد باشد.

کاربرد دانستن ابعاد بلبرینگ

• انتخاب سریع قطعه جایگزین بدون نیاز به نمونهبرداری

• سفارش دقیق بلبرینگ از فروشنده یا تولیدکننده

• امکان طراحی مجدد قطعات مکانیکی با توجه به ابعاد استاندارد

• کاهش خطا در مونتاژ و نصب تجهیزات

جمعبندی

اندازهگیری بلبرینگ فرآیندی ساده اما بسیار مهم است که با دقت در سه معیار اصلی یعنی قطر داخلی، قطر خارجی و عرض انجام میشود. استفاده از ابزار دقیق و توجه به کدهای حکشده روی بلبرینگ، انتخاب و جایگزینی آن را آسانتر میکند. در نهایت، اندازهگیری درست به افزایش عمر دستگاه و کاهش هزینههای تعمیر کمک شایانی خواهد کرد.

پرسشهای متداول درباره بلبرینگ

۱. چرا باید بلبرینگ را اندازهگیری کنیم؟

برای انتخاب قطعه جایگزین مناسب و جلوگیری از خرابی زودهنگام دستگاه.

۲. بهترین ابزار برای اندازهگیری بلبرینگ چیست؟

کولیس دیجیتال یا ورنیه دقیقترین ابزار برای این کار است.

۳. آیا میتوان فقط به کد روی بلبرینگ اعتماد کرد؟

کد روی بلبرینگ اطلاعات مفیدی دارد، اما در صورت سایش یا پاک شدن کد، اندازهگیری مستقیم لازم است.

۴. آیا روش اندازهگیری بلبرینگهای بزرگ و کوچک متفاوت است؟

خیر، اصول یکسان است اما در بلبرینگهای بزرگتر ممکن است نیاز به ابزارهای صنعتی داشته باشید.

۵. چه عواملی باعث خطا در اندازهگیری بلبرینگ میشود؟

استفاده از ابزار غیردقیق، وجود آلودگی یا خوردگی روی بلبرینگ، و خطای انسانی از عوامل اصلی هستند.