علت خرابی زودرس بلبرینگها چیست؟

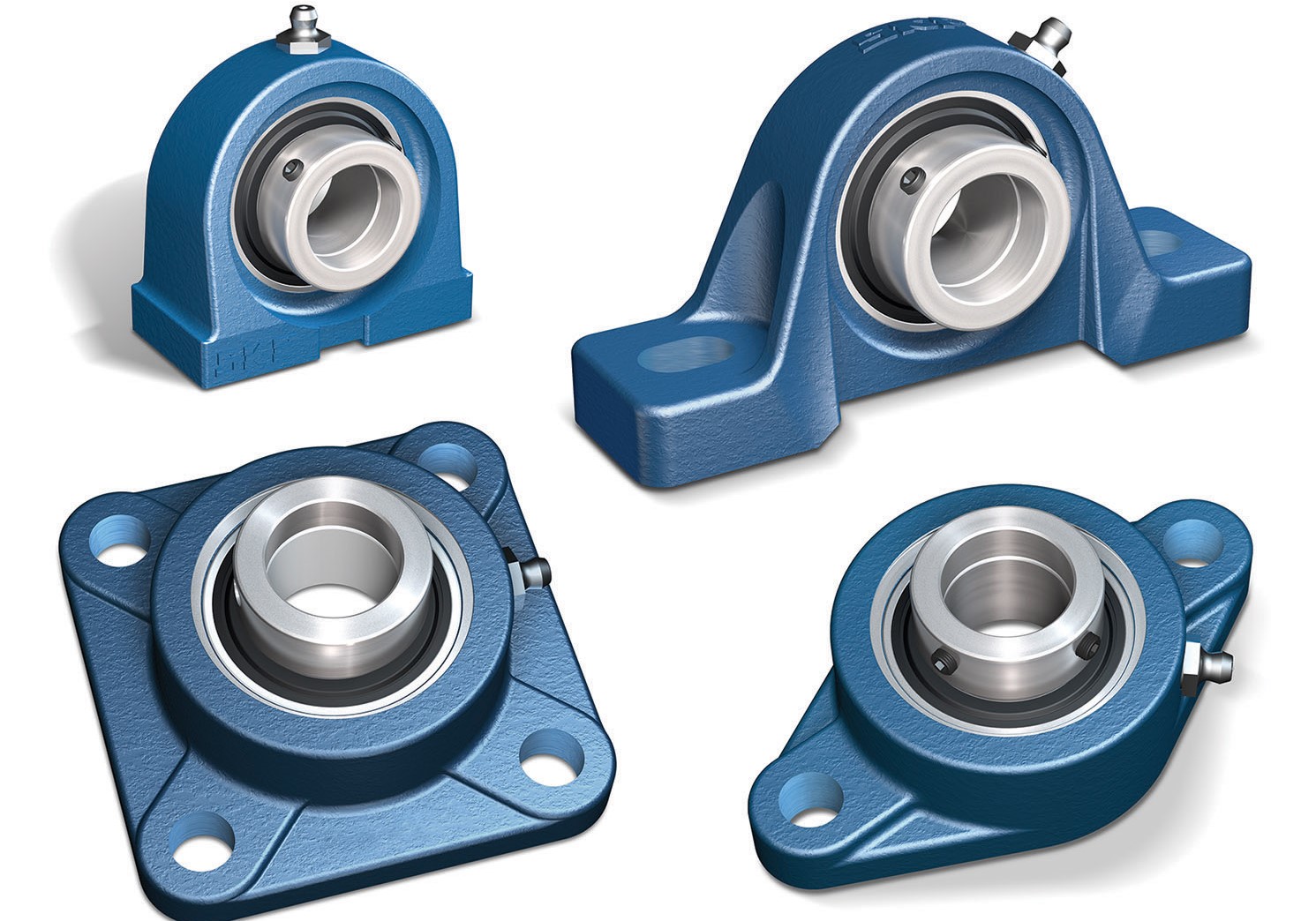

بلبرینگها بهعنوان یکی از اصلیترین قطعات مکانیکی در سیستمهای دوار شناخته میشوند. در حالی که عمر مفید بلبرینگها طبق استاندارد میتواند چندین هزار ساعت باشد، در بسیاری از صنایع شاهد خرابی زودهنگام بلبرینگ هستیم.

در این مقاله بهطور تخصصی به 10 دلیل اصلی خرابی بلبرینگها میپردازیم و راهکارهای مؤثر برای جلوگیری از این مشکلات ارائه میکنیم.

علتهای رایج خرابی زودهنگام بلبرینگ

1. روانکاری نامناسب یا ناکافی

-

استفاده از گریس یا روغن نامناسب با شرایط کاری (دمای بالا، بار زیاد، سرعت بالا)

-

کمبود یا بیشازحد بودن روانکار

-

آلودگی روانکار با گرد و غبار، آب یا ذرات فلزی

راهکار: استفاده از روانکار با ویسکوزیته مناسب، روانکاری منظم و کنترل آلودگی محیطی

2. نصب نادرست بلبرینگ

-

استفاده از ابزار نامناسب مانند چکش، یا وارد آوردن فشار به حلقه داخلی و خارجی همزمان

-

عدم تنظیم دقیق شافت یا محفظه (housing)

راهکار: آموزش تکنسینها، استفاده از ابزارهای تخصصی نصب مانند هیتر القایی و آچار گشتاور دقیق

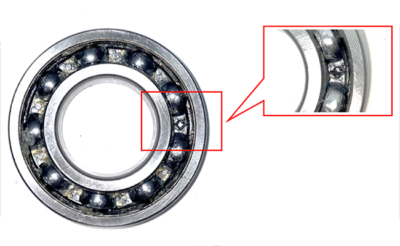

3. آلودگی محیطی

-

ورود گرد و خاک، رطوبت، مواد شیمیایی یا ذرات فلزی به داخل بلبرینگ

-

خرابی آببندها یا استفاده نکردن از کاورهای محافظ

راهکار: استفاده از بلبرینگ با آببند مناسب (2RS، ZZ)، استفاده از کاور، فیلتر و رعایت بهداشت صنعتی

4. بارگذاری بیش از حد یا بارگذاری نادرست

-

اعمال بار بیش از ظرفیت دینامیکی یا استاتیکی بلبرینگ

-

وجود بارهای شعاعی و محوری ترکیبی بدون طراحی مناسب

راهکار: محاسبه دقیق بارها در طراحی اولیه، انتخاب بلبرینگ با ظرفیت مناسب، استفاده از رولبرینگ در بارهای سنگین

5. عدم همراستایی (Misalignment)

-

عدم توازی بین محور و یاتاقان

-

کج بودن محل نصب یا شافت

راهکار: استفاده از یاتاقانهای خودتنظیم، شافت دقیق تراششده، کنترل با لیزر الاینمنت

6. لرزش و ضربه مداوم

-

کارکرد دستگاه در شرایط لرزش یا ضربه مکرر (مثلاً پرس، ماشینهای سنگین)

-

انتقال ارتعاش از اجزای مجاور

راهکار: استفاده از بلبرینگ با قفسه تقویتشده، پایههای ضد لرزش، بالانس دقیق اجزا

7. زنگزدگی و خوردگی شیمیایی

-

قرار گرفتن در معرض رطوبت یا مواد خورنده (مانند اسید، نمک، مواد شوینده)

-

خرابی در روانکار باعث افزایش خوردگی

راهکار: انتخاب بلبرینگ استیل یا با روکش کروم، استفاده از روانکار مقاوم شیمیایی، آببندهای تقویتشده

8. سرعت چرخش خارج از محدوده مجاز

-

استفاده از بلبرینگ معمولی در دستگاههای با دور بالا بدون در نظر گرفتن ضریب سرعت

راهکار: بررسی جدول سرعت مجاز سازنده، انتخاب بلبرینگ دقیق (precision) با قفسه سبکتر

9. حرارت بیش از حد

-

بالا رفتن دمای کاری به علت اصطکاک زیاد، روانکاری ضعیف یا تهویه نامناسب

-

باعث تغییر شکل قفسه یا از بین رفتن سختی مواد

راهکار: تهویه مناسب، انتخاب روانکار مقاوم به دما، نصب سنسور حرارتی جهت پایش عملکرد

10. جریان الکتریکی عبوری از بلبرینگ

-

در موتورهای الکتریکی، عبور جریان ناخواسته از بدنه بلبرینگ باعث تخریب سطح غلتکها میشود

راهکار: استفاده از بلبرینگ ایزوله (Insulated Bearing)، نصب ارتینگ مناسب و محافظهای جریان

نشانههای هشداردهنده خرابی زودهنگام بلبرینگ

-

افزایش غیرعادی صدا یا لرزش

-

دمای بالا در محل نصب

-

گریس سوخته یا تغییر رنگ روانکار

-

کاهش عملکرد یا توقف ناگهانی دستگاه

جمعبندی و توصیه نهایی

خرابی زودهنگام بلبرینگ معمولاً نتیجهی یک یا چند عامل فنی یا محیطی است. با انجام اقدامات پیشگیرانه مانند روانکاری اصولی، نصب صحیح، انتخاب دقیق و نگهداری منظم میتوان عمر بلبرینگها را بهشکل چشمگیری افزایش داد و از توقفهای ناگهانی و هزینههای سنگین تعمیرات جلوگیری کرد.